壓濾機是選煤廠中回收煤泥和精煤等產品的重要設備,其中快開式壓濾機采用機電液一體化設計,機械化和自動化水平相對較高,能夠實現自動壓濾工作,且具有保壓、補壓功能,可進一步降低濾餅的含水率,提高產品的回收質量。在快開式壓濾機工作過程中,其工作效率容易受到入料特性、壓濾機配置方式等多方面因素影響,且在運行過程中常會出現各類機械、電氣和液壓系統等方面的故障,嚴重的影響了壓濾機的工作性能和運行穩定性,不利于提高壓濾機的工作效率。因此,本著提高快開式壓濾機使用效果的目的,對影響壓濾機工作效率的主要因素和常見故障進行研究,并結合實際提出有針對性的應對策略。

快開式壓濾機工作原理

快開式壓濾機屬間歇性壓濾設備,其生產技術涉及到機、電、液壓等多種工藝,主要應用于懸浮液的固液分離,在選煤廠被廣泛應用于煤泥水處理和精煤的回收。

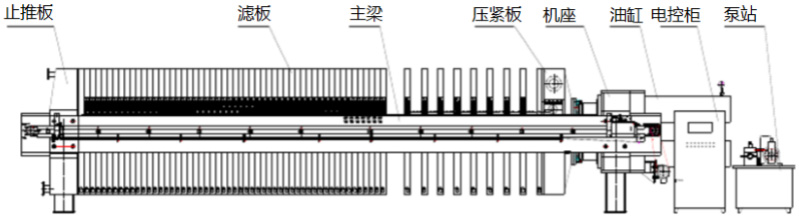

快開式壓濾機主要由過濾機設備架、過濾部分、液壓部分、電氣控制和卸料機構等,其中過濾機設備架是壓濾機的基礎構建,由主梁、油缸、止推板等部件組成;過濾部分由濾板、濾布和配板等組成,電氣控制部分主要由電控柜、開關等一系列電氣元件組成;卸料機構由傳動機構、驅動機構等組成。

其主要工作原理是:壓濾機進行壓濾工作時,液壓油經油管進入液壓缸,活塞桿動作并推動頭板前移,將濾板積壓在頭板與尾板中,這樣相鄰的濾板便構成了密閉濾室;入料泵啟動將物料從尾板上的給料孔打入密閉濾室,物料在給料壓力的作用下實現固液分離,濾液經濾布、濾板等設備流出,固體物料遺留在密閉濾室內,經過一定時間后,固體物料越積越多,最厚形成濾餅,濾餅形成后,濾板在空壓機和油缸的作用下相繼拉開,濾餅在自重和濾布張力作用下掉落到下部運輸設備上,這樣就完成了一個循環的壓濾作業。

圖1 快開式壓濾機結構原理示意圖

快開式壓濾機工作效率影響因素

2.1、入料煤泥物化性質

理論研究和生產實踐表明,當煤泥兩側壓力差和過濾介質阻力相對固定時,煤泥漿粘度越大,壓濾效果越差。而煤泥漿液粘度不僅受到煤泥配比濃度的影響,煤泥的粒度、灰分、礦物質組成等對煤泥粘度也有著直接的影響,粒度越小,灰分越大,礦物含泥量越高,煤泥漿液粘度越大,因此,在采用壓濾機處理煤泥水時,應掌握煤泥的結構組成,并以此確定最佳的煤泥濃度配比,以確保壓濾機處于最佳壓濾狀態。

2.2、壓濾機工作條件

壓濾成餅的過程是指煤泥水充滿濾室而濾液排出的過程,煤泥水中固體濃度越大,濾液也就相對越小,在一定范圍內壓濾成餅所需時間越短,但考慮到礦漿粘度隨濃度增高粘性相對增大,故應合理控制煤泥水中固體濃度。不同性質的煤泥對入料壓力有較高的要求,但是相對而言,入料壓力越大,壓濾成餅的效果越好,所需時間越短,尤其是隨著壓濾作業的進行,濾餅的厚度不斷增加,保證一定的入料壓力是確保壓濾效果的關鍵。

2.3、壓濾機濾室厚度和輔助時間

研究表明,降低濾室的厚度有助于提高壓濾效率,降低壓濾時間,故從理論說壓濾機濾室越薄,越有利于壓濾作業。鑒于壓濾機屬間歇性作業設備,除了壓濾時間外還有輔助作業時間,因此降低輔助時間也可相應的降低了壓濾機循環作業時間,相對提高了壓濾效率。

因此,在選用壓濾機時在滿足壓濾效果的基礎上要采用濾室相對較薄的壓濾機,尤其對于處理高灰、細粒尾煤時更應傾向于選擇濾室厚度較小的壓濾機,同時還應提高濾室工作斷面,降低壓濾輔助時間等方面來提高壓濾機壓濾效果。

2.4、壓濾機的配置

選煤廠配備壓濾機回收煤泥時往往是多臺同時使用,從實踐上認為,多臺壓濾機應優先選擇并聯方式運行,這樣一方面對廠房的高度要求較低,另一方面某臺壓濾機在停機或者其他作業時其他壓濾機不受影響。

壓濾機常見故障分析及對策

3.1、機械部分故障

3.1.1 濾板故障

濾板損壞是壓濾機最常見故障,濾板損壞形式主要有濾板把手螺栓斷裂、濾板變形和濾板斷裂,分別占濾板損壞統計數的46%、32%和22%。

把手緊固螺栓斷裂的主要原因是在卸料過程中,手把若存在歪斜則會造成緊固螺栓承受彎曲剪切力,長時間作用后螺栓便會出現斷裂,另外,若緊固螺栓出現松動而未及時處理,在卸料時依然會造成螺栓受彎曲剪切力作用,進而造成螺栓出現變形和斷裂。解決濾板兩側把手螺栓斷裂主要措施主要有:加強設備保養與維護,及時矯正把手,及時緊固松動的把手緊固螺栓,及時更換出現變形和裂紋的螺栓。

壓濾機使用的濾板主要有鑄鐵濾板和橡膠濾板兩種。橡膠濾板結構簡單、密封性好,但是橡膠濾板使用一段時間后容易出現橡膠層疲勞損壞現象,引起濾板變形。在鑄鐵濾板要求頂緊壓力為8-10MPa,由于鑄鐵濾板密封性稍差,故頂緊壓力若達不到技術規范容易造成跑料現象,當頂緊壓力過大容易造成鑄鐵濾板出現輕微彎曲變形。預防濾板變形主要是要保證濾板材質和安裝質量符合設計規范,濾板頂緊壓力要滿足濾板要求,同時壓濾作業完成后及時對濾板進行清洗,避免濾板在工作過程中受力均衡。濾板的頂緊壓力需要滿足濾板安裝要求,若頂緊壓力過大,且濾板材質有問題,如鑄鐵濾板中有砂眼等,壓力過大容易造成濾板局部變形,甚至造成濾板斷裂。

3.1.2 濾板漏料

濾板漏料除了濾板變形引起外,更多的是由于濾布不平整,或者在壓濾過程中,濾布有折疊現象和濾布破洞現象,遇到此問題時要及時調整濾布,清理雜物,并及時更換破洞的濾布。

3.2、電氣元件故障

壓濾機電氣元件故障主要包括泵站電磁閥故障、電接點壓力表故障和其它閥門電磁閥故障,泵站電磁閥故障會導致壓不緊或松不開,還會造成止推銷推不動,判斷泵站電磁閥故障主要采取人工查看是否電磁閥出現線圈燒壞,如若有可更換電磁閥;電接點壓力表故障的直接表現是壓緊超時或者放空超時,如若有故障可直接更換。除了泵站外,壓濾機還安設有其它各類多個電磁閥,如風控電磁閥動作不靈敏,或者不動作,則檢查電磁閥是否有點或者線圈是否損壞,如若損壞可直接更換,若電磁閥不應啟動時啟動了,則電磁閥線路出現連線,排除處理即可。

3.3、液壓系統故障

液壓系統故障主要包括保壓不足、油壓不足和液壓系統噪音大等,其中保壓不足的主要原因是液控閥不起作用,可通過清洗液控閥更換密封解決,如若仍出現保壓不足,則可判斷液控閥內部磨損嚴重,需更換液控閥;油壓不足多是溢流閥出現故障導致,另外,油泵的磨損、密封的損壞也會造成油壓不足,為了保障油壓正常,要經常性的檢查溢流閥、油泵以及密封等;油缸吸進空氣和緊固件松動均會造成液壓系統噪音大,避免油缸吸進空氣首先確保油缸密封性能好,及時加油,當吸進空氣時及時進行放氣,另外要定時對緊固件進行加固。

快開式壓濾機作為選煤廠重要的煤泥和精煤回收設備,其工作性能受到入料特性、工作條件、配置方式等多方面因素影響,故在壓濾機選用和使用過程中應了解入料特性和壓濾機自身特性,以確保壓濾機能夠處于最佳運行狀態。壓濾機在運行過程中易出現涉及到機械、電氣和液壓系統的多種故障,應在掌握壓濾機的工作原理的基礎上對故障的內在原因有所了解,并采取有針對性的措施方能確保壓濾機處于穩定運行狀態,進而確保選煤廠正常生產。